상위 질문

타임라인

채팅

관점

복합 재료

위키백과, 무료 백과사전

Remove ads

복합 재료(複合材料, 영어: composites)는 종류가 다른 재료를 짝지우는 것으로서, 단독의 재료로는 얻을 수 없는 특성을 지니게 한 소재이다. 한 가지 물질로 이루어진 재료와 달리 복합재료의 미세구조는 일정하지 않고, 연속적이지도 않으며 상이 두 가지 이상인 다상(multiphase)의 상태이다.

역사

복합재료는 인조적인 것과 자연적인 것이 있는데, 자연적인 복합재료로는 나무 등을 꼽을 수 있다. 인조적인 복합재료의 역사는 고대 메소포타미아의 찰흙과 짚을 섞은 점토연화에서 시작, 철근 콘크리트 등에 이른다.

복합재료의 상

대부분의 복합재료는 두 가지의 상으로 이루어져 있다. 두 개 중 하나를 기지(matrix)라고 일컫고, 다른 하나를 분산상(dispersed phase)이라고 부른다. 기지는 연속적이고 분산상을 감싸고 있는데, 복합재료의 성질은 재료를 구성하는 상들과 그것들의 배율, 그리고 분산상의 기하학적 구조와 관련되어 있다. 분산상의 기하적 구조라 함은 입자의 모양과 입자의 크기, 분포, 배향 등을 일컫는 것이다.

종류

복합재료는 크게 세 가지인 입자 강화 재료, 섬유 강화 재료, 구조 복합재료로 나뉜다. 입자 강화 재료의 분산상은 등축이라 할 수 있다.(어느 방향으로 보아도 크기가 거의 동일하다.) 입자 강화 재료는 다시 큰 입자로 구성된 것과 입자가 분산상으로써 작용하는 것 두 가지가 있다. 섬유 강화 재료는 분산상의 기하적 구조가 길이와 지름의 비가 큰 섬유와 같다. 섬유 강화 재료는 섬유가 연속된 것과 짧게 끊어진 것 두 가지가 있다. 구조 복합재료는 복합재료와 순수한 재료를 구조적으로 결합한 것이다. 래미나(laminar) 복합재료와 샌드위치 패널(sandwich panel)이 대표적인 구조 복합재료이다.

활용

요약

관점

플라스틱은 일반적으로 강도가 약하거나 내열성이 떨어진다는 등의 결점이 있다. 이 결점을 탄소섬유, 케블러, 파이버글라스(유리섬유) 등의 섬유와 복합시켜서 보충하는 것이 FRP(섬유강화 플라스틱)이다. FRP는 제2차대전 중에 개발되어 지난 30여 년 동안 현저하게 발전해 왔다. 가볍고 강하고 내식성이 뛰어나다는 특징을 지녀 구조재료 분야에서 널리 활용되고 있다. 보트, 낚싯대, 라켓, 욕조 등 생활 용품에도 많이 활용되고 있다. 이 중에서도 최근 복합재료의 꽃으로서 눈길을 끌고 있는 것이 케블라(Kevlar)이다.

케블라

듀퐁이 1973년에 개발한 섬유로 방향족 폴리아미드에 속해 있다. 이것은 인장강도(引張强度)가 엄청나게 강하여, 직경 1mm의 실로 220kg의 무게에도 견딜 수 있다. 또 하나의 특성은 가볍다는 것이다. 케블라로 로프를 만들면 강철의 5분의 1의 무게면 된다. 케블러 섬유를 에폭시 수지 등의 플라스틱 속에 묻어 두면 케블러 강화 플라스틱이 되어 보트의 선체라든가 스키 판에 사용된다. 항공기는 가볍고 강한 것이 최대의 과제이다. 록히드 트라이스타에서는 유리섬유강화 플라스틱으로 된 모든 좌석을 케블러 강화 플라스틱으로 바꾸어 기체를 360kg 가볍게 하였다. 수하물을 포함하여 승객 4명분에 상당하는 무게이므로, 1플라이트마다 운임을 4인분 더 버는 셈이 된다. 케블라는 신축성도 있으므로 고무에 섞어 넣어서 래디얼 타이어로 쓰면 강하고, 내구성이 좋아진다. 내열성도 있어 용광로의 작업복에도 쓰이고 있다.

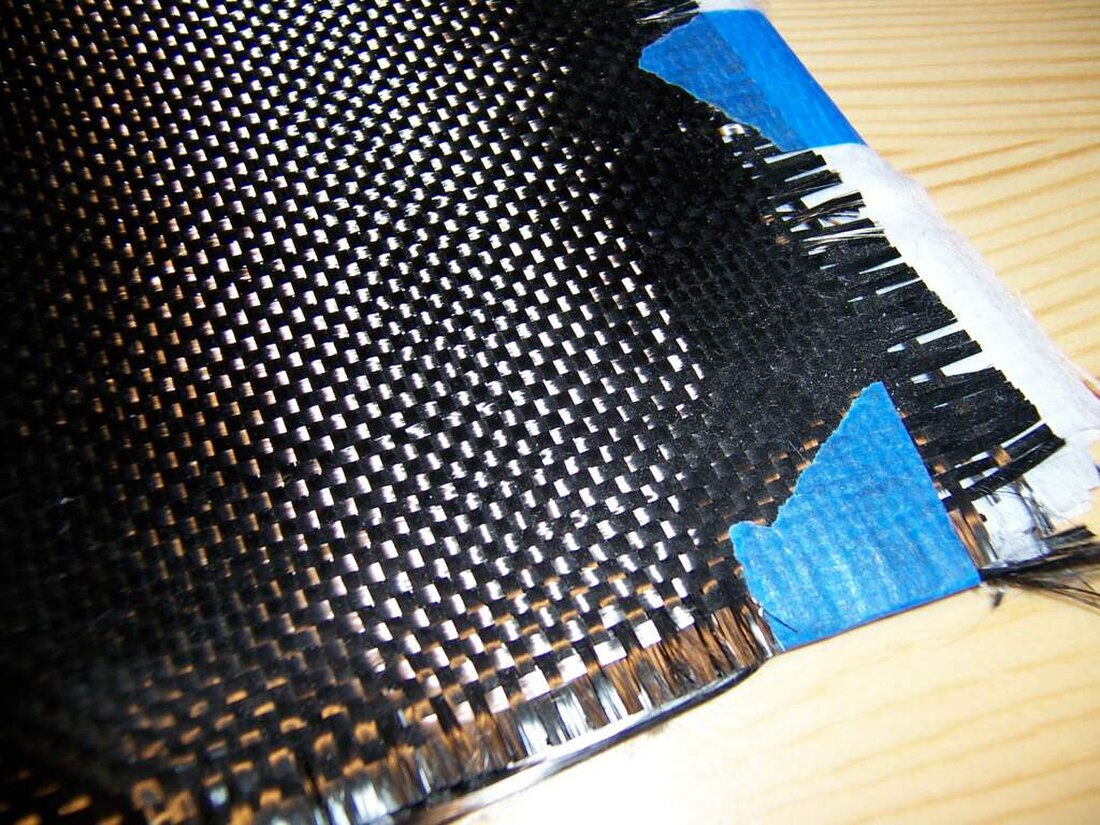

탄소섬유

복합재료 중 탄소섬유강화플라스틱(CFRP, Carbon Fiber Reinforced Plastic)은 강도 향상을 위한 강화재(Reinforcement)인 탄소섬유와 매트릭스(Matrix) 역할을 하는 열경화성 수지 또는 열가소성 수지로 결합된 복합 재료로 알루미늄보다 가볍다는 장점이 있다. 일반적으로 열가소성 수지가 열경화성 수지보다 강도가 상대적으로 낮기 때문에 열경화성 수지를 더 많이 사용한다. 열경화 수지에 있어서는 에폭시 수지, 폴리 에스터, 비닐 에스터, 우레탄 수지, 페놀 수지가 있다. 특정 방향에 따라 물리적 특성과 강도가 달라지는 이방성(Anisotropy) 재료로서 탄소섬유가 배열된 길이 방향(섬유와 수평인 방향)에서는 높은 인장 강도를 보이지만 탄소섬유가 배열되지 않은(섬유와 수직인 방향)에 대해서는 강도가 낮은 단점이 있다.

탄소섬유강화플라스틱(CFRP, Carbon Fiber Reinforced Plastic)은 온도에 따른 내구성에 대한 특성은 구성된 수지(플라스틱 종류)와 탄소섬유의 종류에 따라 달라진다. 에폭시 수지 기반의 CFRP에서 일반적으로 150℃에서 250℃ 까지의 온도를 견딜 수 있다. 탄소섬유 자체는 매우 고온에 강하지만, 실제 CFRP는 탄소섬유와 결합된 수지에 의해 견딜 수 있는 온도가 제한된다. 예를 들면, 견딜 수 있는 온도 150℃ 이나 250℃ 이상에서 사용할 경우 에폭시 수지의 열변형이나 열분해가 일어날 수 있어 탄소섬유강화플라스틱의 기계적 강도가 저하될 수 있다. 매트릭스로서 폴리이미드(PI)나 페놀 수지와 같은 특수 수지를 사용한 CFRP의 경우는 300℃에서 400℃ 까지 견딜 수 있는 제품도 존재한다.

탄소섬유의 제조는 유기 섬유를 질소 기류(窒素氣流) 속에서 700 ~ 1800℃로 가열해서 만들기 때문에 에너지와 비용이 많이 들어가는 단점이 있다. 섬유는 탄화해서 결정화되면, 가볍고 튼튼해진다. 탄소섬유가 현재 새삼 주목을 끌고 있는 것은 미국항공우주국이 추진하고 있는 우주기지계획에 대량 사용될 가능성이 있기 때문이다. 우주기기의 분야에서는 이미 태양전지 패널과 안테나, 레이다 등에 탄소섬유가 사용되고 있다. 로켓과 스페이스 셔틀의 적재능력에는 한계가 있으므로 인공위성 본체와 탑재 기기는 1g이라도 가벼운 것이 바람직하다. 하지만 탄소섬유는 원료에 따라 품질, 성능에 차이가 있다. 크게 나누어 PAN(폴리아크릴로니트릴)계와 피치(석유, 석탄에서 방향족계 탄화수소)계의 두 가지가 있다. 또한 인장강도, 탄성률 등의 기계적 특성치에 의해서 분류된다. 저탄성률과 고탄성률, 저강도와 고강도 넷으로 나눈다. 보통 고탄성, 고강도의 것을 고성능(HP=하이 퍼포먼스)탄소섬유라 부르고 저탄성, 저강도의 것을 일반성능(GP=제너럴 퍼포먼스) 탄소섬유라 부른다.

탄소섬유 복합재료의 활용 주요분야는 항공우주기기와 자동차이다. 모두 오늘날의 2차구조재료로서의 활용에서 몸의 골격이 되는 1차구조재료로서의 활용이 기대되고 있다. 그를 위해서는 제조 기술상 세 가지의 넘어야 할 장애물이 있다. 첫 번째는 철이나 알루미늄에 비해 외부 충격과 화재에 취약하여 안전하지 않다. 플라스틱으로 이루어져 있어 화재 발생 시 철이나 알루미늄보다 화재 진행 속도가 빠르고 유독 가스도 방출한다. 또한 충돌 시 철이나 알루미늄과 달리 탄소섬유강화플라스틱은 충격을 받으면 쉽게 크랙이 발생하여 결함이 생기고 파괴로 이어지기 쉬운 단점이 있다. 두 번째는 1kg당의 가격을 어떻게 내릴 수 있느냐의 문제이다. 세 번째는 친환경적이지 않다는 단점이다. 플라스틱이 친환경적이지 않은데다가 우주항공기기나 자동차와 같은 고성능을 위해서는 탄소섬유에 매트릭스가 강하게 접착하고 있어야 한다. 분리수거 단계부터 어려워 재활용이 쉽지 않다. 복합재료는 기술적인 한계, 비용 문제, 생산 공정의 어려움, 장기적인 안전성과 내구성 문제로 과거에 개발이 중단되었던 적이 있었지만 오늘날 일부 분야에서 다시 경량화를 위해 복합재료 기술 개발이 이루어지고 있다.

Remove ads

같이 보기

참고 문헌

- William D.Callister, David G. Rethwisch. <Materials Science and Engineering>. SI Version 8th edition. WILEY

Wikiwand - on

Seamless Wikipedia browsing. On steroids.

Remove ads