상위 질문

타임라인

채팅

관점

초경재료

위키백과, 무료 백과사전

Remove ads

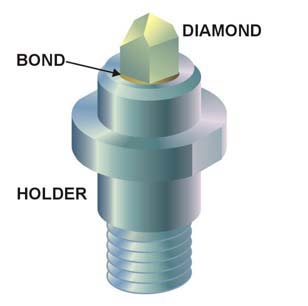

초경재료(Superhard material)는 비커스 굳기 시험으로 측정했을 때 경도값이 40 기가파스칼(GPa)을 초과하는 재료이다.[1][2][3][4] 이들은 높은 전자 밀도와 높은 공유 결합도를 가진 거의 비압축성 고체이다. 독특한 특성 때문에 이러한 재료는 연마재, 연마 및 절삭공구, 디스크 브레이크, 마모 방지 및 보호 코팅을 포함한 많은 산업 분야에서 큰 관심을 받고 있다.

다이아몬드는 현재까지 알려진 가장 단단한 물질로, 비커스 경도는 70~150 GPa 범위이다. 다이아몬드는 높은 열 전도율과 전기 절연 특성을 모두 보여주며, 이 물질의 실용적인 응용 분야를 찾는 데 많은 관심이 쏟아지고 있다. 그러나 다이아몬드는 높은 비용과 800°C 이상의 온도에서의 산화 등 대규모 산업 응용에 몇 가지 한계가 있다.[5][6][7] 또한 다이아몬드는 고온에서 철에 녹아 철 카바이드를 형성하므로 강철을 포함한 철 재료를 절삭하는 데 비효율적이다. 따라서 최근 초경재료 연구는 순수 다이아몬드보다 열적, 화학적으로 더 안정적인 화합물에 초점을 맞추고 있다.

새로운 초경재료를 찾기 위한 연구는 일반적으로 두 가지 방향으로 진행되었다.[8] 첫 번째 접근 방식에서는 보론, 탄소, 질소, 산소와 같은 가벼운 원소를 결합하여 다이아몬드의 짧고 방향성 있는 공유 탄소 결합을 모방한다. 이 접근 방식은 1980년대 후반 C3N4 및 B-C-N 삼원 화합물 연구로 인기를 얻었다. 초경재료 설계의 두 번째 접근 방식은 이러한 가벼운 원소(B, C, N, O)를 포함하지만, 높은 비압축성을 제공하기 위해 높은 원자가 전자 밀도를 가진 전이 금속을 도입한다. 이런 방식으로, 부피 탄성 계수는 높지만 경도는 낮은 금속이 작은 공유 결합 형성 원자와 배위되어 초경재료를 생성한다. 탄화 텅스텐은 이 접근 방식의 산업적으로 유효한 구현체이지만, 초경재료로 간주되지 않는다. 다른 방식으로, 전이 금속과 결합된 붕화물은 초경 연구의 풍부한 영역이 되었고 ReB2, OsB2, WB4와 같은 발견으로 이어졌다.

초경재료는 일반적으로 두 가지 범주로 분류될 수 있다: 내재적 화합물과 외재적 화합물. 내재적 그룹에는 내재적 경도를 가진 다이아몬드, 입방 질화 붕소(c-BN), 탄소 질화물, B-N-C와 같은 삼원 화합물이 포함된다. 반대로, 외재적 재료는 조성보다 미세 구조에 의해 초경도 및 기타 기계적 특성이 결정되는 재료이다.[9][10][11] 외재적 초경재료의 예로는 초고경도 다이아몬드라고 알려진 나노결정질 다이아몬드가 있다.

Remove ads

정의 및 경도 메커니즘

요약

관점

재료의 경도는 비압축성, 탄성 및 형상 변화에 대한 저항성과 직접적으로 관련이 있다. 초경재료는 높은 층밀림 탄성률, 높은 부피 탄성 계수를 가지며 소성 변형이 일어나지 않는다. 이상적으로 초경재료는 결함 없는 등방성 격자를 가져야 한다. 이것은 재료의 강도를 낮출 수 있는 구조적 변형을 크게 줄인다. 그러나 결함은 실제로 일부 공유 결합 구조를 강화할 수 있다. 전통적으로 고압 고온(HPHT) 조건이 초경재료 합성에 사용되었지만, 최근의 초경재료 합성은 에너지와 비용이 적게 드는 재료를 사용하는 것을 목표로 한다.[10][11]

역사적으로 경도는 한 재료가 다른 재료를 긁을 수 있는 능력으로 처음 정의되었으며, 모스 굳기계에서 0에서 10까지의 정수(때로는 반정수)로 정량화되었다. 그러나 이 척도는 너무 불연속적이고 비선형적이라는 것이 곧 발견되었다. 재료의 기계적 경도 측정은 나노인덴터(보통 다이아몬드로 제작)를 사용하여 부피 탄성 계수를 평가하는 것으로 바뀌었으며, 브리넬, 로크웰, 크누프, 비커스 척도가 개발되었다. 비커스 척도가 가장 일반적인 시험으로 널리 받아들여지고 있지만,[11] 시험 중 가해지는 하중에 대한 논란이 남아 있다. 이는 비커스 경도 값이 하중에 따라 달라지기 때문이다. 0.5N으로 만든 압흔은 50N으로 만든 압흔보다 더 높은 경도 값을 나타낸다. 이 현상은 압흔 크기 효과(ISE)로 알려져 있다. 따라서 하중이 함께 보고되지 않으면 경도 값은 의미가 없다. 일부는 경도 값이 재료 경도의 더 표준화된 표현이므로 점근선(고하중 영역)에서 일관되게 보고되어야 한다고 주장한다.[12]

부피 탄성 계수, 층밀림 탄성률 및 탄성은 초경 분류 과정의 핵심 요소이다. 재료의 비압축성은 부피 탄성 계수 B로 정량화되며, 이는 B = −Vdp/dV와 같이 정수압 하에서 부피 압축에 대한 고체의 저항을 측정한다. 여기서 V는 부피, p는 압력, dp/dV는 압력의 부피에 대한 편도함수이다. 부피 탄성 계수 시험은 압흔 도구를 사용하여 재료에 영구 변형을 만든다. 변형의 크기는 도구에 의해 만들어진 부피 압축에 대한 재료의 저항에 따라 달라진다. 몰 부피가 작고 원자 간 힘이 강한 원소는 일반적으로 부피 탄성 계수가 높다. 부피 탄성 계수는 경도의 첫 번째 주요 시험이었으며 원래 B ~ Ec/Vm으로 몰 부피(Vm) 및 응집 에너지(Ec)와 상관 관계가 있는 것으로 나타났다.

부피 탄성 계수는 재료 경도의 직접적인 척도로 여겨졌지만 더 이상 지배적인 학파가 아니다. 예를 들어, 일부 알칼리 금속 및 귀금속 (화학)(Pd, Ag)은 부피 탄성 계수와 비커스 또는 브리넬 경도의 비율이 이상하게 높다. 2000년대 초반에 부피 탄성 계수와 원자가 전자 밀도 간의 직접적인 관계가 발견되었는데, 전자 수가 많을수록 구조 내 반발력이 더 커진다는 것이다.[10] 부피 탄성 계수는 여전히 초경재료의 예비 척도로 사용되지만, 이제는 다른 속성도 고려해야 한다는 것이 알려져 있다.[10][11]

부피 탄성 계수와 달리 층밀림 탄성률은 일정한 부피에서 형상 변화에 대한 저항을 측정하며, 결정면과 층밀림 방향을 고려한다. 층밀림 탄성률 G는 층밀림 응력 대 층밀림 변형의 비율로 정의된다. G = 응력/변형 = F·L/(A·dx) 여기서 F는 가해진 힘, A는 힘이 작용하는 면적, dx는 결과 변위, L은 초기 길이이다. 층밀림 탄성률이 클수록 재료가 층밀림 힘에 저항하는 능력이 커진다. 따라서 층밀림 탄성률은 강성도를 측정한다. 층밀림 탄성률은 부피 탄성 계수와 관련이 있다. 3/G = 2B(1 − 2v)(1 + v) 여기서 v는 포아송 비로, 공유 결합 재료에서는 일반적으로 ~0.1이다. 재료가 방향성 결합이 강하면 층밀림 탄성률이 증가하고 포아송 비가 낮아진다.

재료는 또한 소성 변형에 저항하는 경우 단단하다고 간주된다. 재료에 짧은 공유 결합이 있으면 소성 변형을 유도하는 원자 변위가 길고 비편재화된 결합을 가진 재료보다 발생할 가능성이 적다. 재료에 비편재화된 결합이 많으면 부드러울 가능성이 높다.[10] 경도와 다소 관련이 있는 또 다른 기계적 특성은 파괴 인성인데, 이는 강한 충격으로 인한 파손에 저항하는 재료의 능력이다(이 개념은 인성 개념과 구별된다). 초경재료가 반드시 "초인성"인 것은 아니다. 예를 들어, 다이아몬드의 파괴 인성은 약 7-10 MPa·m1/2로,[16][17] 다른 보석 및 세라믹 재료에 비해 높지만, 많은 금속 및 합금에 비하면 열악하다. 일반적인 강철 및 알루미늄 합금은 인성 값이 적어도 5배 이상 높다.[18]

재료를 (초)경질로 평가할 때 여러 속성을 고려해야 한다. 경질 재료는 높은 부피 탄성 계수를 가지지만, 높은 부피 탄성 계수가 재료가 단단하다는 것을 의미하지는 않는다. 비탄성적 특성도 고려해야 하며, 층밀림 탄성률은 부피 탄성 계수보다 경도와 더 나은 상관 관계를 제공할 수 있다. 공유 결합 재료는 일반적으로 높은 결합 굽힘 힘 상수와 높은 층밀림 탄성률을 가지며, 예를 들어 이온 고체보다 초경 구조를 가질 가능성이 더 높다.[10][11]

Remove ads

다이아몬드

요약

관점

다이아몬드는 입방정계 구조를 수정한 형태로 원자가 배열된 탄소의 동소체로 "다이아몬드 결정 구조"로 알려져 있다. 경도(위 표 참조)와 비압축성으로 알려져 있으며 일부 잠재적인 광학 및 전기 응용 분야에 활용되고 있다. 개별 천연 다이아몬드 또는 카르보나두의 특성은 산업 목적으로 너무 다양하므로 합성 다이아몬드가 주요 연구 대상이 되었다.[19][20]

합성 다이아몬드

1953년 스웨덴[21][22]과 1954년 미국[23]에서 새로운 장치와 기술의 개발로 가능해진 고압 다이아몬드 합성은 인공 초경 재료 합성의 이정표가 되었다. 이 합성은 산업 목적을 위한 고압 응용의 잠재력을 명확히 보여주었으며 이 분야에 대한 관심을 높였다. 인공 다이아몬드의 첫 합성 후 4년 뒤, 입방 질화 붕소 c-BN이 얻어졌고 두 번째로 단단한 고체임이 밝혀졌다.[24]

합성 다이아몬드는 단일 연속 결정으로 존재하거나 결정립계를 통해 상호 연결된 작은 다결정으로 존재할 수 있다. 이러한 하위 단위의 고유한 공간 분리는 결정립 형성을 유발하며, 이는 재료의 흡광 및 산란 특성으로 인해 육안으로 볼 수 있다.[25]

합성 다이아몬드의 경도(70–150 GPa)는 결정 자체의 상대적 순도에 매우 의존적이다. 결정 구조가 완벽할수록 다이아몬드는 더 단단해진다. HPHT 단결정 및 나노결정 다이아몬드 응집체(초고경도 다이아몬드)가 천연 다이아몬드보다 더 단단할 수 있다는 보고가 있다.[25]

역사적으로 합성 다이아몬드는 유용하기 위해서는 구조적으로 완벽해야 한다고 여겨졌다. 이는 다이아몬드가 주로 미적 품질 때문에 선호되었고, 구조 및 조성의 작은 결함은 육안으로 보였기 때문이다. 이것이 사실이지만, 이러한 작은 변화와 관련된 속성은 합성 다이아몬드의 흥미로운 새로운 잠재적 응용으로 이어졌다. 예를 들어, 질소 도핑은 다이아몬드의 기계적 강도를 향상시킬 수 있으며,[26] (원자 백분율로) 심하게 도핑된 붕소는 초전도체로 만든다.[27]

2014년에 연구원들은 비커스 경도 값이 최대 200 GPa인 나노쌍정 다이아몬드 합성을 보고했다.[28] 저자들은 전례 없는 경도를 홀-페치 효과에 기인하는데, 이는 더 작은 미세 구조 특징이 전위를 멈추게 하는 경계 밀도가 더 높기 때문에 향상된 경도를 가져올 수 있다고 예측한다. 그들은 고온 고압에 노출된 양파 탄소 나노 입자의 전구체를 사용하여 평균 두께 5 나노미터의 쌍정을 달성했다. 또한 천연 다이아몬드보다 200도 높은 산화 온도를 동시에 달성했다. 높은 열 안정성은 고온이 다이아몬드 급속 열화를 초래할 수 있는 절삭 공구와 같은 산업 응용 분야와 관련이 있다.

고밀도 비정질 탄소

투명 비정질 탄소의 고밀도 AM-III 형태는 비커스 경도가 113 GPa이다.[29] 이 열처리된 풀러렌은 현재까지 알려진 가장 단단한 비정질 재료이다.

Remove ads

입방 질화 붕소

요약

관점

역사

입방 질화 붕소 또는 c-BN은 1957년 로버트 H. 웬토프가 제너럴 일렉트릭에서 다이아몬드 합성 직후 처음 합성했다.[24] c-BN 합성의 일반적인 과정은 용매-촉매(일반적으로 알칼리 금속 또는 알칼리 토금속 또는 그 질화물)에 육방 질화 붕소(h-BN)를 용해시킨 후, 고압 고온(HPHT) 조건에서 c-BN을 자연적으로 핵성하는 것이다.[11] c-BN의 수율은 복잡한 중간 단계 때문에 다이아몬드 합성 경로보다 낮고 훨씬 느리다. 철 및 기타 금속 합금에 대한 불용성으로 인해 다이아몬드보다 일부 산업 응용 분야에 더 유용하다.[30]

순수한 입방 질화 붕소는 투명하거나 약간 호박색을 띤다. 결함이나 과잉 붕소(1% 미만)에 따라 다른 색상이 생성될 수 있다.[11] 결함은 용매-촉매(예: Li, Ca 또는 Mg 질화물)를 Al, B, Ti 또는 Si로 도핑하여 생성할 수 있다. 이는 c-BN 결정의 형태와 색상 변화를 유도한다.[31] 그 결과 더 어둡고 큰(500 μm) 결정이 더 나은 형태와 더 높은 수율로 얻어진다.

구조 및 특성

입방 질화 붕소는 아연 블렌드 결정 구조를 채택하며, 이는 다이아몬드에서 두 개의 탄소 원자를 하나의 붕소 원자와 하나의 질소 원자로 대체하여 구성할 수 있다. 짧은 B-N 결합 길이(1.57 Å)는 다이아몬드의 C-C 결합 길이(1.54 Å)에 가깝고, 이는 다이아몬드와 동일한 방식으로 원자들 간에 강한 공유 결합을 유발한다. C-C 결합에 비해 B-N 결합의 공유 결합성이 약간 감소하면 경도가 다이아몬드의 ~100 GPa에서 c-BN의 48 GPa로 감소한다. 다이아몬드가 흑연보다 덜 안정적이듯이, c-BN은 h-BN보다 덜 안정적이지만, 상온에서 이러한 형태 간의 변환 속도는 무시할 만하다.[30]

입방 질화 붕소는 고온에서 철, 니켈 및 관련 합금에 녹지 않지만, 금속 보론화물 및 질화물의 중간층 형성에 의해 금속과 잘 결합한다. 또한 대부분의 산에는 녹지 않지만, c-BN을 에칭하는 데 사용되는 LiOH, KOH, NaOH/Na2CO3, NaNO3와 같은 알칼리 용융 염 및 질화물에는 녹는다.[32] 열 및 금속에 대한 안정성 때문에 c-BN은 기계적 응용 분야에서 다이아몬드를 능가한다. BN의 열전도율은 모든 전기 절연체 중에서 가장 높다. 또한 c-BN은 가벼운 원소로만 구성되어 있으며 낮은 X선 흡수율을 가지므로 X선 흡수 배경을 줄일 수 있다.[33]

연구 개발

우수한 화학적 및 기계적 내구성 때문에 c-BN은 절삭 공구 및 긁힘 방지 표면과 같은 연마재로 널리 응용된다. 입방 질화 붕소는 X선에 대해 투명도가 매우 높다. 이는 높은 강도와 함께 X선을 사용하여 검사할 수 있는 구조에 매우 얇은 c-BN 코팅을 만드는 것을 가능하게 한다. 매년 전 세계적으로 수백 미터톤의 c-BN이 생산된다.[34] 변형에 의해 보라존(Borazon)은 c-BN의 미국 브랜드 이름으로, 2,000°C 이상의 온도를 견딜 수 있어 공구 가공에 산업적으로 사용된다. 보라존 휠로 알려진 입방 질화 붕소 코팅 연삭 휠은 경철 금속, 주철, 니켈 기반 및 코발트 기반 초합금 가공에 일상적으로 사용된다.[30]

연구의 새로운 접근 방식은 c-BN 합성에 사용되는 장치의 압력 기능을 개선하는 데 중점을 둔다.[11] 현재 c-BN 생산 능력은 약 6 GPa의 압력으로 제한된다. 압력 한계를 높이면 현재의 촉매 합성보다 더 큰 단결정 합성이 가능해진다. 그러나 c-BN 합성에 초임계 조건 하에서 용매를 사용하면 압력 요구 사항이 감소하는 것으로 나타났다.[11] c-BN의 높은 비용은 여전히 그 응용을 제한하며, 이는 다른 초경 재료 탐색의 동기를 부여한다.

질화 탄소

베타 질화 탄소(β-C3N4)의 구조는 1989년 에이미 류와 마빈 코헨이 처음 제안했다. Si3N4와 동형 구조이며 다이아몬드보다 단단할 것으로 예측되었다.[35] 계산된 결합 길이는 1.47 Å로, 다이아몬드의 C-C 결합 길이보다 5% 짧다. 나중 계산에서는 층밀림 탄성률이 다이아몬드의 60%이고 질화 탄소가 c-BN보다 덜 단단하다는 것을 나타냈다.[36]

이 화합물을 20년 동안 추구했지만 C3N4의 어떤 합성 샘플도 경도 예측을 입증하지 못했다. 이는 합성의 어려움과 C3N4의 불안정성 때문으로 여겨진다. 질화 탄소는 흑연-다이아몬드 변환보다 높은 압력에서만 안정적이다. 탄소는 네 가지 및 여섯 가지 배위를 하기 때문에 합성 조건은 극도로 높은 압력을 요구할 것이다.[11] 또한 C3N4는 철 금속 가공에 사용될 경우 탄화물 형성 문제를 일으킬 것이다. 발표된 논문에서 언급된 압력보다 낮은 압력에서 C3N4 합성을 보고했지만, 합성된 C3N4가 초경으로 입증되지는 않았다.[37]

Remove ads

붕소 탄소 질화물

붕소, 탄소, 질소의 비슷한 원자 크기와 탄소 및 질화 붕소 동질이상의 비슷한 구조는 세 가지 원소 모두를 포함하는 다이아몬드와 같은 상을 합성하는 것이 가능할 수 있음을 시사한다. 고압 하에서 B-C-O, B-O-N 또는 B-C-O-N을 포함하는 화합물을 만드는 것도 가능하지만, 이들의 합성은 복잡한 화학을 요구할 것으로 예상되며 게다가 이들의 탄성 특성은 다이아몬드보다 열등할 것이다.

1990년부터 붕소-탄소-질소 조밀 상 합성 가능성 연구에 큰 관심이 집중되었다. 이들은 다이아몬드보다 열적, 화학적으로 더 안정적이고 c-BN보다 단단할 것으로 예상되며, 따라서 철 합금의 고속 절단 및 연마에 우수한 재료가 될 것이다. 이러한 특징적인 속성은 탄소와 이종 원자 사이의 sp3 σ 결합과 결합된 다이아몬드와 같은 구조에 기인한다. BCxNy 박막은 1972년에 화학기상증착으로 합성되었다.[38] 그러나 다른 저자들이 보고한 B-C-N 조밀 상 합성 시도에 대한 데이터는 상반되었다. 합성 생성물이 탄소와 질화 붕소 사이의 다이아몬드와 같은 고용체인지 아니면 고도로 분산된 다이아몬드와 c-BN의 기계적 혼합물인지 불분명하다. 2001년에는 흑연과 같은 (BN)0.48C0.52의 직접 고체상 상전이에 의해 >18 GPa의 압력과 >2,200 K의 온도에서 다이아몬드와 같은 구조의 c-BC2N이 합성되었다. 보고된 비커스 및 크누프 경도는 다이아몬드와 c-BN의 중간이며, 새로운 상은 두 번째로 단단한 재료이다.[39] 삼원 B-C-N 상은 충격 압축 합성을 사용해서도 만들 수 있다. 실리콘이 포함된 사원 화합물까지 B-C-N 시스템을 확장하는 것이 추가로 제안되었다.[9][40]

Remove ads

금속 붕화물

요약

관점

탄소 기반 시스템과 달리 금속 붕화물은 주변 조건에서 대량으로 쉽게 합성할 수 있으며, 이는 중요한 기술적 이점이다.[10] 대부분의 금속 붕화물은 단단하지만,[41] 몇몇은 특히 높은 경도로 눈에 띈다(예: WB4,[42][43] RuB2, OsB2, ReB2). 이러한 금속 붕화물은 여전히 금속이며 반도체나 절연체가 아니다(페르미 준위에서의 높은 상태 밀도가 보여주듯이); 그러나 추가적인 공유 B-B 및 M-B 결합(M = 금속)은 높은 경도로 이어진다.[44][45] 오스뮴, 레늄, 텅스텐 등 밀도가 높은 중금속은 높은 전자 밀도, 작은 원자 반지름, 높은 부피 탄성 계수 및 붕소와 강하게 결합하는 능력 때문에 특히 단단한 붕화물을 형성하기에 적합하다.

이붕화 오스뮴

이붕화 오스뮴(OsB2)은 395 GPa의 높은 부피 탄성 계수를 가지므로 초경재료 후보로 고려되지만, 최대 비커스 경도는 37 GPa로 초경도 한계인 40 GPa보다 약간 낮다. OsB2를 합성하는 일반적인 방법은 OsCl3:MgB2 2:3 혼합물을 포함하는 고체상 복분해 반응이다.[10] 생성된 염화 마그네슘이 씻겨 나가면 엑스선 회절 결과 OsB2, OsB 및 Os가 생성된다. 이 생성물을 1,000°C에서 3일 동안 가열하면 순수한 OsB2 결정이 생성된다. OsB2는 사방정계 구조(공간군 Pmmn)를 가지며, 두 개의 오스뮴 원자면은 육방 배위된 붕소 원자의 비평면층에 의해 분리되어 있으며, 격자 상수a = 4.684 Å, b = 2.872 Å, c = 4.096 Å이다.[10] 결정의 b 방향은 가장 압축성이 높고 c 방향은 가장 압축성이 낮다.[46] 이는 사방정계 구조로 설명할 수 있다. a 및 b 방향의 붕소 및 오스뮴 원자를 보면, 서로 약간 어긋나게 배열되어 있다. 따라서 압축 시 서로 바로 맞닿아 눌리지 않는다. 정전기적 반발은 재료의 비압축성을 극대화하는 힘이므로 이 경우 정전기적 반발이 완전히 활용되지 않는다. c 방향으로 압축하면 오스뮴 및 붕소 원자가 거의 일직선으로 배열되어 정전기적 반발이 높으므로 방향 c가 가장 압축성이 낮다. 이 모델은 붕소가 격자 전체에 더 균일하게 분포되어 있으면 비압축성이 더 높아질 수 있음을 시사한다. 전자 후방 산란 회절 및 경도 측정 결과 (010) 면에서 결정은 <100> 방향보다 <001> 방향으로 54% 더 단단한 것으로 나타났다. 이는 특정 방향을 따라 압흔의 길이(비커스 경도 시험 압흔과 관련됨)를 보면 알 수 있다. 원자의 정렬과 함께 이는 <100> 방향의 짧은 공유 결합 B-B(1.80 Å) 때문이며, 이는 <001> 방향에는 없다(B-B = 4.10 Å).[10]

이붕화 레늄

레늄은 바람직한 물리적 및 화학적 특성 때문에 초경 금속 붕화물 후보로 선정되었다. 높은 전자 밀도, 작은 원자 반지름 및 높은 부피 탄성 계수를 가지고 있다. 붕소와 결합하면 비압축적이고 잠재적으로 매우 단단하게 만들 수 있는 높은 공유 결합을 가진 결정을 만든다.[47] Re3B, Re7B3, Re2B, ReB, Re2B3, Re3B7, Re2B5, ReB3 및 ReB2를 포함한 다양한 레늄 붕화물이 조사되었다. 각 재료는 고유한 특성과 특성을 가지고 있다. 일부는 초전도체로 유망하며 일부는 고유한 탄성 및 전자 특성을 가지고 있지만, 초경 재료와 가장 관련이 있는 것은 ReB2이다.[47]

이붕화 레늄(ReB2)은 1960년대에 아크 용해, 지역 용융, 또는 광학 부유대 용광로를 사용하여 처음 합성된 내화성 화합물이다. 이 재료의 합성 예로는 레늄 금속과 비정질 붕소를 과잉 알루미늄과 함께 산화 알루미늄 도가니에 넣고 수행하는 플럭스법이 있다. 이는 Re:B:Al의 비율을 1:2:50으로 실행할 수 있으며, 과잉 알루미늄은 성장 매체로 사용된다. 도가니는 산화 알루미늄 튜브에 넣고 아르곤 가스가 흐르는 저항 가열 용광로에 삽입하여 1,400°C에서 몇 시간 동안 소결한다. 냉각 후 알루미늄은 NaOH에 용해된다. 각 ReB2 합성 경로에는 고유한 단점이 있으며, 이 경로는 결정 격자에 약간의 알루미늄이 포함된다.[48]

이붕화 레늄은 2,400°C에 근접하는 매우 높은 녹는점과 매우 이방성이고 층상 결정 구조를 가지고 있다.[48] 그 대칭성은 상에 따라 육방정(공간군 P63mc) 또는 사방정(Cmcm)이다. (001) 면을 따라 밀집된 Re 층이 주름진 삼각형 붕소 층과 번갈아 나타난다. 이는 위에서 오스뮴 이붕화물의 예에서 볼 수 있다. ReB2의 상태 밀도는 금속 붕화물 중에서 가장 낮은 값 중 하나를 가지며, 이는 강한 공유 결합과 높은 경도를 나타낸다.[47]

이 재료의 이방성 때문에 경도는 결정 방향에 따라 달라진다. (002) 면은 가장 공유적 특성을 포함하며 최대 비커스 경도 40.5 GPa를 나타내는 반면, 수직면은 6% 낮은 38.1 GPa를 나타냈다. 이러한 값은 하중 증가에 따라 감소하며 각각 약 28 GPa에 안정된다. 나노인덴테이션 값은 (002) 및 수직면에 대해 각각 36.4 GPa 및 34.0 GPa인 것으로 밝혀졌다. 경도 값은 재료 순도 및 조성에 따라 달라지며(붕소가 많을수록 붕화물이 단단해짐) 위 값은 Re:B 비율이 약 1.00:1.85일 때이다. ReB2는 또한 보고된 부피 탄성 계수가 383 GPa이고 층밀림 탄성률이 273 GPa이다.[48][49] 이붕화 레늄 및 대부분의 다른 재료의 경도는 시험 중 하중에도 의존한다. 약 40 GPa의 위 값은 모두 0.5~1 N의 유효 하중으로 측정되었다. 이러한 낮은 하중에서 경도 값은 다른 재료에서도 과대평가되며, 예를 들어 c-BN의 경우 100 GPa를 초과한다.[4] 다른 연구자들은 낮은 하중에서 높은 ReB2 경도를 재현했지만, 3-49 N의 더 일반적인 하중에서는 19-17 GPa의 훨씬 낮은 값을 보고했으며, 이는 ReB2가 단단한 재료이지만 초경 재료는 아니라는 것을 의미한다.[4][14][50]

레늄 이붕화물은 온도가 감소함에 따라 증가하는 금속 전도성을 나타내며, 이는 레늄과 붕소의 d 및 p 오버랩으로 인한 0이 아닌 상태 밀도로 설명할 수 있다. 이 시점에서 금속성 거동을 보이는 유일한 초경 재료이다. 이 재료는 또한 비교적 높은 열 안정성을 나타낸다. 가열 방법에 따라 600–800°C까지 질량을 유지하며, 모든 감소는 흡수된 물의 손실 때문이다. 약 1,000°C에 접근하는 온도에서 작은 질량 감소가 관찰될 수 있다. 더 느린 열 상승을 사용할 때 더 잘 수행된다. 1,000°C 부근에서 이 작은 감소 중 일부는 붕소가 고체에서 침출됨에 따라 표면에 둔한 B2O3 코팅이 형성되어 보호 코팅 역할을 함으로써 추가 붕소 손실을 줄이는 것으로 설명되었다. 이는 메탄올에 쉽게 용해되어 재료를 원래의 광택 상태로 복원할 수 있다.[48][49][51]

텅스텐 붕화물

초경 텅스텐 사붕화물의 발견은 비압축성 전이 금속과 붕소를 공유 결합시키는 유망한 설계 접근 방식에 대한 추가적인 증거이다. WB4는 1966년에 처음 합성되어 텅스텐의 최고 붕화물로 확인되었지만,[52] 2011년에 저렴한 초경 재료로 인정받았다.[53]

흥미롭게도 이붕화 텅스텐과 같은 텅스텐의 낮은 붕화물은 초경이 아니다. 붕소 함량이 높을수록 짧고 공유적인 붕소-붕소 및 붕소-금속 결합 밀도가 증가하여 경도가 높아진다. 그러나 연구원들은 결정 구조에 니오븀 및 탄탈룸과 같은 다른 전이 금속을 소량 첨가하여 WB2를 초경 영역으로 밀어 넣을 수 있었다.[54] 이러한 경도 향상 메커니즘은 고용체 강화라고 하며, 변위 이동을 방해하기 위해 다른 크기의 원자가 모 격자에 통합되기 때문에 발생한다.

알루미늄 마그네슘 붕화물

알루미늄 마그네슘 붕화물 또는 BAM은 알루미늄, 마그네슘 및 붕소의 화합물이다. 공칭 조성은 AlMgB14이지만, 실제 조성은 Al0.75Mg0.75B14에 가깝다. 이 물질은 세라믹 합금으로 마모에 강하고 낮은 슬라이딩 마찰 계수를 가진다.

Remove ads

기타 붕소가 풍부한 초경 재료

다른 단단한 붕소가 풍부한 화합물로는 B4C와 B6O가 있다. 비정질 a-B4C는 약 50 GPa의 경도를 가지며, 이는 초경 범위에 속한다.[55] 붕소 정이십면체와 같은 결정이 비정질 매질에 박혀 있는 것으로 볼 수 있다. 그러나 B4C의 결정 형태를 연구할 때 경도는 약 30 GPa에 불과하다. 이 결정 형태는 붕소와 탄소 원자로 연결된 붕소 정이십면체로 구성된 B13C3와 동일한 화학량론적 조성이다.[55] 붕소 산화물(B6O)은 약 35 GPa의 경도를 가진다. 그 구조는 마름모 단위 셀의 꼭지점에 있는 8개의 B12 정이십면체 단위를 포함한다. (111) 마름모 방향을 따라 2개의 산소 원자가 위치한다.[56]

나노 구조 초경 재료

요약

관점

나노 초경 재료는 외재적 초경 재료 범주에 속한다. 분자 결함이 벌크 재료의 초경 특성에 영향을 미치기 때문에 초경 재료의 미세 구조가 재료에 고유한 특성을 부여하는 것이 명백하다. 나노 초경 재료 합성에 대한 연구는 입계 경화를 통해 구조 내 미세 균열 발생을 최소화하는 데 집중하고 있다. 미세 균열 제거는 원래 강도의 3~7배까지 재료를 강화할 수 있다. 입계 강화는 홀-페치 방정식으로 설명된다.[57]

여기서 σc는 임계 파괴 응력, d는 결정립 크기, σ0 및 kgb는 상수이다.

재료가 취성이라면 강도는 주로 미세 균열 형성 저항에 달려 있다. 크기 a0의 미세 균열 성장을 유발하는 임계 응력은 일반 공식으로 주어진다.[57]

여기서 E는 영률, kcrack는 미세 균열의 성질과 모양 및 가해진 응력에 따른 상수이고, γs는 표면 응집 에너지이다.

재료의 평균 경도는 결정립 크기(d)가 10 나노미터 미만으로 감소하면 감소한다. 입계 미끄러짐 및 그에 따른 재료 연화에 대해 많은 메커니즘이 제안되었지만, 세부 사항은 아직 이해되지 않고 있다. 입계 강화 외에도 탄성 계수의 차이가 매우 큰 두 재료의 미세 헤테로구조 또는 나노 구조를 구축하는 데 많은 관심이 집중되었다. 헤테로구조는 1970년에 처음 제안되었으며 기계적 수단으로 이론적으로 분리할 수 없을 정도로 고도로 질서화된 얇은 층을 포함했다. 이러한 고도로 질서화된 헤테로구조는 단순 혼합물보다 더 강할 것으로 여겨졌다. 이 이론은 Al/Cu 및 Al/Ag 구조로 확인되었다. Al/Cu 및 Al/Ag 형성 후 연구는 Cu/Ni, TiN/VN, W/WN, Hf/HfN 등을 포함한 다층 시스템으로 확장되었다. 모든 경우에서 격자 주기를 감소시키면 경도가 증가했다.[9] 나노 구조 재료의 일반적인 형태 중 하나는 초고경도 다이아몬드이며, 이는 벌크 다이아몬드보다 단단하고 현재 알려진 가장 단단한(~150 GPa) 재료이다.[58]

Remove ads

같이 보기

- 베타 질화 탄소

- 보라존

- 알루미늄 마그네슘 붕화물

각주

Wikiwand - on

Seamless Wikipedia browsing. On steroids.

Remove ads