トップQs

タイムライン

チャット

視点

金属加工

金属材料に施す加工 ウィキペディアから

Remove ads

金属加工(きんぞくかこう、英: metal working)は、狭義には金属素材を加工すること[1]。広義にはその前段階の金属素材の製造段階(鋳造や圧延など)を含む[1]。本項では広義の金属加工を扱う。

歴史

要約

視点

人類が最初に使い始めた金属は、天然金属のうち比較的発見しやすかった、金、銅、鉄だったと考えられている[2]。

アイザック・アシモフは「最初の金属」は金だったのではないかと考えた[3]。天然金は人々の目に留まりやすいことから、最初に利用された金属といわれている[2]。また、鉄(天然鉄)は他の天然金属とは異なり、地球外からもたらされる隕石(隕鉄)として入手された[2]。

一方、天然銅や銅化合物は鉱床が地表近くに存在しており、比較的簡単に手に入ったためよく利用された[2]。

銅精錬の発見

新石器時代には鉱石から不純物を取り出す方法や、鉱石の外見から金属元素を含むかどうかは判断できなかった[2]。鉱石から銅を取り出す精錬法が見つかるきっかけとして、調理用の窯が銅鉱床の上にあるいは銅鉱石で作られたことで偶然知られるようになったとされる[2]。

紀元前4000年ごろにはシナイ半島の紅海付近で、くじゃく石を原料とし、木炭を還元剤、鉄鉱石をフラックスとする銅精錬が大規模に行われていた[2]。

古代の鉱山の痕跡は中東の至るところで見つかっている[4]。南アジアのメヘルガルでは、紀元前7000年から紀元前3300年にかけて金属加工が行われていた[5]。

青銅器時代

銅鉱石は比較的手に入りやすく、石器と比べても見た目もよく加工も容易だったことから、銅は調理道具、装飾品、小型の道具類など広範に使われた[2]。しかし、銅は柔らかいため、大型の道具類や武器には不向きだった[2]。

紀元前4000年ごろになると銅に錫(スズ)を添加した合金の青銅が登場した[2]。銅は合金にすると融点が下がり、広い温度領域で安定して溶けた状態となることから、型に流し込んで様々な形状に加工する鋳造が可能となった[2]。

→詳細は「青銅器時代」を参照

鉄器時代

紀元前2000年以降にはアナトリアのヒッタイト人が優れた鉄器文化を持っていた[2]。この技術はヒッタイト人が征服した黒海沿岸に住むカリュベス族がマグネタイトや橄欖石を多く含んだ鉄鉱石で鉄を作り、叩いて加工する優れた鍛冶の技術を持っていたことに由来する[2]。

紀元前1200年のアナトリア侵攻によるヒッタイトの衰退とともに、鉄の文化はヨーロッパなどに広がっていった[2]。

→詳細は「鉄器時代」を参照

- ミケーネの遺跡で見つかったアガメムノンのマスク。(紀元前1550~1500年ころに制作)

- 「ツタンカーメンの黄金マスク」。黄金を材料にしてつくられている。(紀元前1323年)

Remove ads

金属加工の種類

要約

視点

金属加工の分類法には次のようなものがある。

- 金属加工を形状を変える金属加工と性質を変える金属加工に大別し、金属加工を形状を変える金属加工を機械加工、塑性加工、鋳造の3種類、性質を変える金属加工を熱処理と表面処理の2種類とする分類[6]

- 金属加工を、1.成形加工、2.除去加工、3.付加加工の3種類に大別してから細分する分類[7]

- 金属加工を、1.鋳造、2.切削・研削、3.溶接・溶断、4.塑性加工、5.特殊加工の5種類とする分類[8]

- 日本金属学会発行の「金属便覧」では、1.粉体加工、2.鋳造加工、3.溶接・接合、4.塑性加工、5.切削・研削に大別している[9]。

以下では成形加工、除去加工、付加加工の3分類に基づき述べる。

成形加工

成形加工は型によって成形する方法で、鋳造、塑性加工、粉末成形が含まれる[7]。型を用いるため同一製品を多量生産する場合に適している[7]。

鋳造

金属材料を高温で熔解し、砂型などの型に流し込み、冷却後に型から取り出す加工法である[8]。鋳造の利点として、三次元の複雑なものを一体的に製作できること[10]、動力が必要な工作機械が不要なこと[10]、鋳鉄を材料とする場合は切削加工が容易、さらに表面に硬く錆びにくい層(黒皮)が形成される[10]といった長所がある。

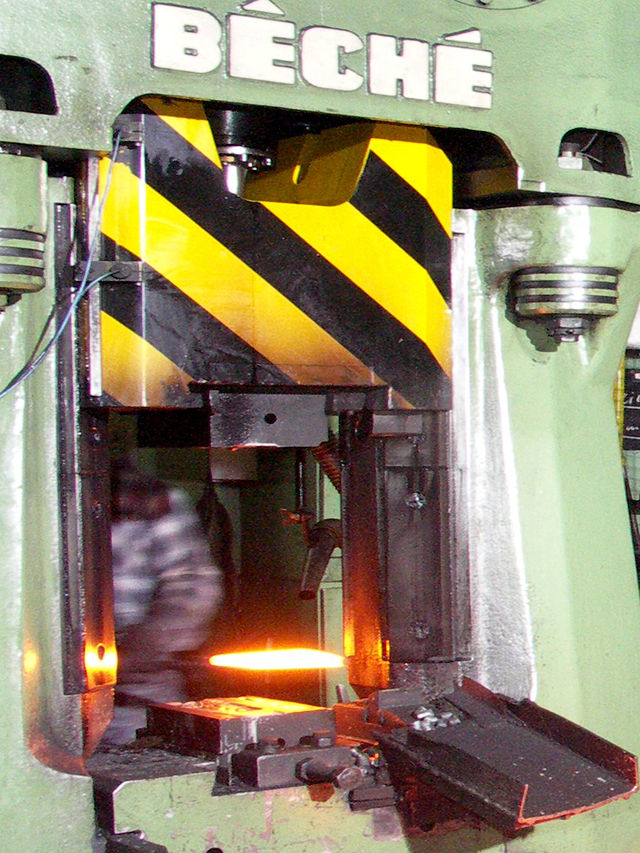

塑性加工

金属材料に大きな荷重をかけて変形させると元に戻らなくなる性質(塑性)を利用した加工法である[11]

粉末成形

粉末成形には、圧縮成形、焼結、粉末射出成形などが含まれる[7]。

除去加工

除去加工は材料の一部を除去する方法で、切削加工、研削加工、特殊加工が含まれる[7]。工具を変えるだけで形状の異なる製品を加工できるため汎用性が高い[7]。一方で材料の歩留まりが悪くなり、材料ロスの多い加工法である[7]。

切削加工

→詳細は「切削加工」を参照

金属材料に刃先を当てながら移動させ、表面を少しずつ削り取る加工である[10]。切削加工には、旋削、平削り、形削り、穴あけ、リーマ加工、中ぐり、ブローチ加工、フライス加工などがある[7]。高精度な加工、任意の形状および寸法での加工が可能な点が長所であり、他の加工法で作られた部品の仕上げ加工にも用いられる[10]。一方で表面を少しずつ削るため加工時間が長く、加工コストも高いのが短所である[10]。切削時には、工作物や刃物の冷却、工作物・切り屑・刃物の間の摩擦の緩和、加工後のさびの防止まため金属材料に適した切削液を用いる[12]。

研削加工

→詳細は「研削加工」を参照

金属材料に砥石を当てて削り取る加工である[10]。熱処理済みの硬い材料や超硬合金などでも高精度で加工できる[10]。切削加工後の仕上げ加工に用いられている[10]。研削加工には、平面研削、円筒研削、内面研削、芯なし研削、ホーニング、ラッピング、バレル研磨などがある[7]。

特殊加工

特殊加工には、放電加工、レーザー加工、電子ビーム加工、超音波加工、化学研磨、電解研磨などがある[7]。

付加加工

付加加工は、接合、熱処理、表面処理に分けられる[7]。

接合

接合には、ガス溶接、アーク溶接、スポット溶接、拡散接合、ろう付け、接着、圧接、はめ込み、圧入などがある[7]。

熱処理

→詳細は「熱処理」を参照

熱処理には、焼なまし、焼入れ、焼戻し、浸炭焼入れ、窒化処理などがある[7]。

表面処理

表面処理には、電気めっき、化学めっき、陽極酸化、溶融めっき、溶射、塗装、化成処理、PVD、CVDなどがある[7]。

Remove ads

機械加工

機械加工とは、切削工具や工作機械を使用して、素材や機械部品を所定の寸法・形状に仕上げていく作業をいう[13]。機械加工(法)は、切削加工、塑性加工、付加加工の3つに分類される[14]。あるいは切削加工、研削加工、特殊加工に分類される[15]。

→詳細は「機械加工」を参照

金属加工用工具

要約

視点

金属加工用工具は、用途によって、切削工具、造形工具、測定工具、補助工具、設備工具などに分類される[9]。

測定

設計、加工、検査の各段階で寸法の確認作業が必要であり、外径や厚みなどの外側寸法、内径や隙間などの内側寸法を測定するため、種々の測定工具が用いられる[9]。

けがき

切断

機械的な力によって局部的に変形、破断、分離させる工具(弓のこ、金切りばさみ、板金用たがね、鍛造用たがね)と、熱によって切断する工具(ガス切断用吹管など)がある[9]。

接合

機械的接合に用いる器具にスパナや圧着ペンチがある[9]。また、金属を溶かして接合する冶金的接合の工具に、ろう付用吹管(トーチ)、ガス溶接用吹管(トーチ)、アーク溶接用ホルダなどがある[9]。

塑性加工

板金用の工具にハンマー(ハンマ)類や加工物を支持するための台類がある[9]。板金用には木製のハンマと鋼製のハンマがある[9]。打面の形状によって、木製ハンマには、両切、いも、しゅもく、からかみなどがある[9]。また、鋼製のハンマには、ならし、えぼし、いも、からかみ、こしきなどがある[9]。

鍛造用の工具にハンマー(ハンマ)類のほか、金敷(金床)、はし類、へし類、タップ類、せぎり類がある[9]。

- はし類 - 加熱した加工物をつかみ保持するためのもので、カニばし、サキばし、平ばし、角ばし、箱ばし、丸ばしなどがある[9]。

- へし類 - 加工物の上に当てた状態で上からハンマで叩くと必要とする面の形状が得られる道具[9]。平へし、山へし、丸へし、角へしなどがある[9]。

- タップ類 - 加工物を型の形状に加工するための道具で、上型と下型に挟んで上型の上からハンマで叩くと型の形状に成形される[9]。丸タップ、角タップ、勾配(円錐)タップ、玉タップなどがある[9]。

- せぎり類 - 加工物の上に当てた状態で上からハンマで叩くと必要とする溝を付けることができる道具[9]。丸せぎり、三日月せぎり、三角せぎり、曲せぎりなどがある[9]。

穿孔

切削及び研削

たがね、やすり、バイト、フライスなどがある[9]。

研磨

研磨工程は粗研磨のラッピング工程と仕上げ研磨のポリシング工程に分けられる[16]。

ラッピング工程では粗い砥粒と金属などの硬質工具を用いる[16]。ラップ工具は、ある程度砥粒が沈み込む軟らかさがあること、砥粒または工作物と反応しないこと、形状修正が容易であることが望ましいとされている[16]。

Remove ads

工作機械

工作機械とは、主として金属の工作物を、切削、研削などにより不要部を取り除き、所要の形状に作り上げる機械をいう[17]。また、狭義には金属工作機械をいう[17]。通常は鍛造、圧延などの機械は含めない[17]。

旋盤

→詳細は「旋盤」を参照

旋盤は、加工対象物をチャックと呼ばれる土台で支持し、これを回転させてバイトと呼ばれる工具で切削加工する機械である[18]。

旋盤加工(ターニング)は、1点を削る工具を使って円筒状の表面を作り出す切削加工である。対象物を1つの軸を中心に回転させ、軸に対して垂直に、または軸方向に工具を接近させて削っていく。回転軸に対して垂直な面を削りだすことを「面削り (facing)」と呼ぶ。軸に対して放射状の方向からの切削と軸方向の切削を組み合わせて表面を削りだすことを「プロファイル加工 (profiling)」と呼ぶ[19]。

旋盤では他に次のような加工ができる[19]。

- 面取り: 円筒の角の部分を削る。

- 突切り: 軸に対して工具を放射方向から軸に向けていき、部品の一方の端を切り離す。

- ねじ切り: 対象物にねじ(雄ネジまたは雌ネジ)を切る。

- 中ぐり: 回転軸に開けた穴を大きくする。

- 穴あけ: 対象物の軸にドリルで穴を開ける。

- ローレット切り: 手で握る部分を意図して一定の斜交パターンを表面につける。

旋盤の重要な役割にねじ切りがあるが、工作物の回転と刃物台の移動を同期させることができる旋盤に独特の作業である[12]。なお、旋盤で製作が困難な小型のねじの場合は、タップとダイスなどを用いて製作する[12]。

→「ねじ § 製造法」も参照

フライス盤

フライス盤は、エンドミルなどの切削工具を回転させ、加工対象物を切削していく機械である[20]。フライス盤には刃物の回転軸が縦のものと横のものがある[12]。

ボール盤

ボール盤は、加工対象物に対する穴あけ加工に特化した機械[21]。ネジ穴など比較的小さい径の孔をあけるのに用いる[12]。

研削盤

研削盤(グラインダー)は、高速で回転させた砥石を加工対象部に少しずつ接触させ、表面を削りながら仕上げる機械[22]。

Remove ads

金属素材と金属加工の対応

金属加工が特に盛んな地域

脚注

関連書籍

関連項目

外部リンク

Wikiwand - on

Seamless Wikipedia browsing. On steroids.

Remove ads