热门问题

时间线

聊天

视角

微加工

制造过程 来自维基百科,自由的百科全书

Remove ads

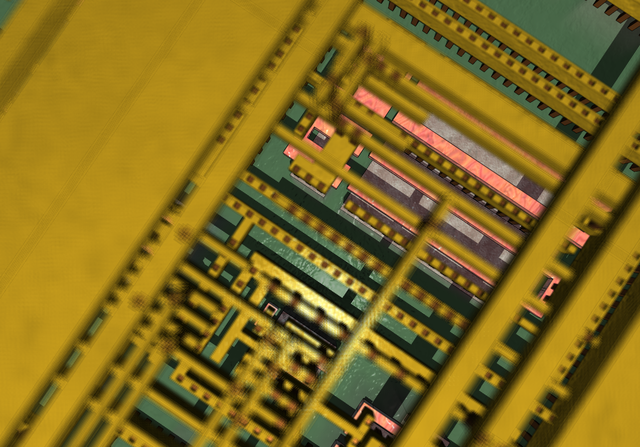

微加工,或微细加工,是制造微米级及更小尺寸微型结构的过程。历史上,最早的微加工工艺应用于集成电路制造,也称为“半导体制造”或“半导体器件制造”。在过去二十年中,微机电系统(MEMS)、微系统(欧洲用法)、微机械(日语术语)及其子领域,重新使用、调整或扩展了微加工方法。这些子领域包括微流控/ 片上实验室、光学微机电系统(亦称MOEMS)、射频微机电系统、功率微机电系统(PowerMEMS)、生物微机电系统及其向纳米尺度的延伸(例如纳米机电系统)。平板显示器和太阳能电池的生产也采用类似技术。

微型化对物理学、化学、材料科学、计算机科学、超精密工程、制造工艺和设备设计等众多科学与工程领域提出了挑战,同时也催生了各种跨学科研究。[1]微加工的主要概念和原理包括微光刻、掺杂、薄膜、蚀刻、键合和抛光。

Remove ads

应用领域

微加工器件包括:

起源

微加工技术起源于微电子学行业,器件通常在硅晶圆上制造,尽管玻璃、塑料及其他多种基板也有使用。微机械加工、半导体加工、微电子制造、半导体器件制造、微机电系统制造以及集成电路技术等术语也用于描述这类技术,但微加工是最广泛的通用术语。

传统加工技术如电火花加工、火花侵蚀加工和激光钻孔已从毫米级扩展到微米级,但它们不具备微电子源自的微加工核心理念:复制和并行生产数百或数百万个相同结构。这种并行性存在于各种压印、铸造和模塑技术中,并已成功应用于微米级领域。例如,DVD 的注射制模过程包括在光盘上制造亚微米级斑点。

工艺流程

微加工实际上是一系列用于制造微型器件的技术集合。其中一些技术起源悠久,与制造业无关,如光刻或蚀刻。抛光来源于光学制造技术,许多真空技术则来自物理学史的19世纪研究。电镀也是一项19世纪技术,已被改编用于生产微米级结构,还有各种冲压和压印技术也同样如此。

要制造微型器件,需要执行多个工艺步骤,且常常反复进行。这些步骤通常包括沉积薄膜、按所需微结构对薄膜进行图案化,以及去除(或刻蚀)部分薄膜。薄膜计量技术通常用于每个工艺步骤,以确保薄膜结构在厚度(t)、折射率(n)和消光系数(k)方面具有所需特性[2],确保器件性能。例如,在存储芯片制造中,需要执行约30次光刻、10次氧化、20次蚀刻、10次掺杂等多道工艺。微加工工艺的复杂度可通过其“掩膜数量”来描述,即构成器件的不同图案层数。现代微处理器通常使用30遮罩,而微流控器件或激光二极管则只需少量遮罩。微加工类似于多重曝光摄影,通过将多个图案彼此对准以创建最终结构。

微加工器件通常并非独立存在,而是形成于或嵌入较厚的支撑基板上。对于电子应用,可使用诸如硅芯片等半导体基板;对于光学器件或平板显示器,则常用玻璃或石英等透明基板。基板便于在多道工艺步骤中操作微器件,且通常可在同一基板上并行制造多个器件,至制造末期再切割分离。

微加工器件通常由一层或多层薄膜构成,这些薄膜的作用因器件类型而异。电子器件中的薄膜可为导体(例如金属)、绝缘体(电介质)或半导体。光学器件中的薄膜可为反射层、透明层、导光层或散射层。对于微机电系统应用,薄膜还可具有化学或机械功能。常见沉积工艺包括:

常需将薄膜加工成微米或纳米级特征,或在某些层上形成通孔(vias)。此类图案化工艺通常借助“掩模”定义待去除区域,典型技术有:

- 光刻

- 阴影遮罩

蚀刻是将薄膜或基板的部分材料移除的过程,通过酸液或等离子体等侵蚀手段,直至目标区域被去除。常见蚀刻方式包括:

微成型是一种微系统或微机电系统(MEMS) 的微制造工艺,即“制造至少两个维度在亚毫米范围内的部件或结构”。 它包括微挤压、 微冲压、 和微切割等技术。 自 1990 年以来,人们就已设想并研究这些和其他微成型工艺, 从而开发出工业级和实验级制造工具。然而,正如 Fu 和 Chan 在 2013 年的一篇最新技术评论中指出的那样,在该技术能够更广泛地应用之前,仍有几个问题需要解决,包括变形载荷和缺陷、成型系统稳定性、机械性能以及其他与尺寸相关的对晶粒(晶粒)结构和边界的影响:

微成形是针对微系统或MEMS零件“至少两维处于亚毫米范围”的微加工工艺。[3][4][5]包括诸如微挤压[4],微冲压[6],以及微切割[7]等技术。自1990年以来,这些工艺已发展出工业级与实验级设备,[3]但如Fu和Chan在2013年综述中指出,载荷与缺陷、成形系统稳定性、力学性能及晶粒结构与界面等尺寸效应问题仍需解决。[4][5][8]

在微成形中,试样尺寸减小且晶粒尺寸增加时,晶界总表面积与材料体积之比下降,从而削弱晶界强化效应。表面晶粒受到的约束小于内部晶粒;零件几何尺寸对流动应力的影响,部分源于表面晶粒体积分数的变化。此外,晶粒各向异性在试样尺寸减小时变得显著,导致变形不均匀、成形几何体不规则及载荷波动。为支持考虑尺寸效应的零件、工艺与模具设计,迫切需要建立系统的微成形知识体系。[9]

Remove ads

还可执行多种用于清洗、平坦化或改变化学性质的工艺,例如:

晶圆制造洁净度

微加工在净室中进行,空气中微米级的烟雾、灰尘、细菌与细胞等污染物会破坏器件功能,因此需对温度、湿度、振动和电干扰执行严格控制。

除了被动的环境洁净度,晶圆在每个关键工序前还要主动清洗:RCA-1清洗(氨–过氧化物溶液)去除有机污染与颗粒;RCA-2清洗(盐酸–过氧化氢混合物)去除金属杂质;硫酸–过氧化物混合物(即Piranha溶液)去除有机物;氢氟酸去除硅表面原生氧化层。上述均为湿法清洗,干法清洗包括氧气和氩气等离子体处理、或在高温下以氢气退火去除原生氧化层,通常在外延前进行。栅极前清洗是CMOS制造中最关键的步骤,可确保MOS晶体管约2 nm厚的氧化层有序生长。

表面制备只是另一种视角:所有步骤与前述相同,旨在在加工前将晶圆表面保持在受控且已知状态。晶圆可能因前一道工序(如离子注入过程中离子轰击机腔壁飞溅的金属)而被污染,或因存放在晶圆盒中吸附聚合物,不同等待时间下污染情况亦异。

晶圆清洗与表面制备类似于保龄球馆的机器:先去除所有不需要的碎屑,再重建所需图案,让比赛继续进行。

Remove ads

相关

参考

参见

Wikiwand - on

Seamless Wikipedia browsing. On steroids.

Remove ads