热门问题

时间线

聊天

视角

微加工

制造过程 来自维基百科,自由的百科全书

Remove ads

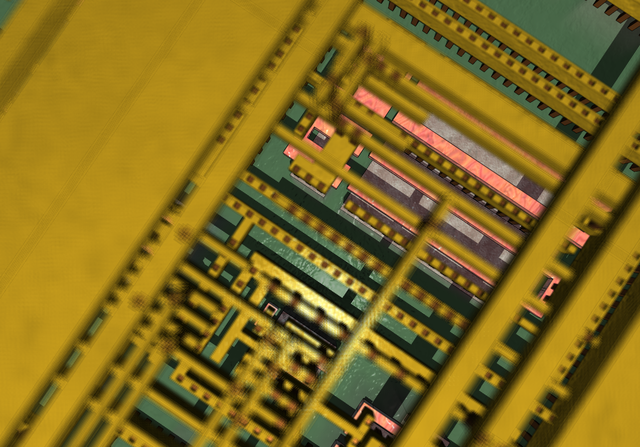

微加工,或微細加工,是製造微米級及更小尺寸微型結構的過程。歷史上,最早的微加工工藝應用於集成電路製造,也稱為「半導體製造」或「半導體器件製造」。在過去二十年中,微機電系統(MEMS)、微系統(歐洲用法)、微機械(日語術語)及其子領域,重新使用、調整或擴展了微加工方法。這些子領域包括微流控/ 片上實驗室、光學微機電系統(亦稱MOEMS)、射頻微機電系統、功率微機電系統(PowerMEMS)、生物微機電系統及其向納米尺度的延伸(例如納米機電系統)。平板顯示器和太陽能電池的生產也採用類似技術。

微型化對物理學、化學、材料科學、計算機科學、超精密工程、製造工藝和設備設計等眾多科學與工程領域提出了挑戰,同時也催生了各種跨學科研究。[1]微加工的主要概念和原理包括微光刻、摻雜、薄膜、蝕刻、鍵合和拋光。

Remove ads

應用領域

微加工器件包括:

起源

微加工技術起源於微電子學行業,器件通常在矽晶圓上製造,儘管玻璃、塑料及其他多種基板也有使用。微機械加工、半導體加工、微電子製造、半導體器件製造、微機電系統製造以及集成電路技術等術語也用於描述這類技術,但微加工是最廣泛的通用術語。

傳統加工技術如電火花加工、火花侵蝕加工和雷射鑽孔已從毫米級擴展到微米級,但它們不具備微電子源自的微加工核心理念:複製和並行生產數百或數百萬個相同結構。這種並行性存在於各種壓印、鑄造和模塑技術中,並已成功應用於微米級領域。例如,DVD 的注射製模過程包括在光碟上製造亞微米級斑點。

工藝流程

微加工實際上是一系列用於製造微型器件的技術集合。其中一些技術起源悠久,與製造業無關,如光刻或蝕刻。拋光來源於光學製造技術,許多真空技術則來自物理學史的19世紀研究。電鍍也是一項19世紀技術,已被改編用於生產微米級結構,還有各種衝壓和壓印技術也同樣如此。

要製造微型器件,需要執行多個工藝步驟,且常常反覆進行。這些步驟通常包括沉積薄膜、按所需微結構對薄膜進行圖案化,以及去除(或刻蝕)部分薄膜。薄膜計量技術通常用於每個工藝步驟,以確保薄膜結構在厚度(t)、折射率(n)和消光係數(k)方面具有所需特性[2],確保器件性能。例如,在存儲晶片製造中,需要執行約30次光刻、10次氧化、20次蝕刻、10次摻雜等多道工藝。微加工工藝的複雜度可通過其「掩膜數量」來描述,即構成器件的不同圖案層數。現代微處理器通常使用30遮罩,而微流控器件或雷射二極體則只需少量遮罩。微加工類似於多重曝光攝影,通過將多個圖案彼此對準以創建最終結構。

微加工器件通常並非獨立存在,而是形成於或嵌入較厚的支撐基板上。對於電子應用,可使用諸如矽晶片等半導體基板;對於光學器件或平板顯示器,則常用玻璃或石英等透明基板。基板便於在多道工藝步驟中操作微器件,且通常可在同一基板上並行製造多個器件,至製造末期再切割分離。

微加工器件通常由一層或多層薄膜構成,這些薄膜的作用因器件類型而異。電子器件中的薄膜可為導體(例如金屬)、絕緣體(電介質)或半導體。光學器件中的薄膜可為反射層、透明層、導光層或散射層。對於微機電系統應用,薄膜還可具有化學或機械功能。常見沉積工藝包括:

常需將薄膜加工成微米或納米級特徵,或在某些層上形成通孔(vias)。此類圖案化工藝通常藉助「掩模」定義待去除區域,典型技術有:

- 光刻

- 陰影遮罩

蝕刻是將薄膜或基板的部分材料移除的過程,通過酸液或電漿體等侵蝕手段,直至目標區域被去除。常見蝕刻方式包括:

微成型是一種微系統或微機電系統(MEMS) 的微製造工藝,即「製造至少兩個維度在亞毫米範圍內的部件或結構」。 它包括微擠壓、 微衝壓、 和微切割等技術。 自 1990 年以來,人們就已設想並研究這些和其他微成型工藝, 從而開發出工業級和實驗級製造工具。然而,正如 Fu 和 Chan 在 2013 年的一篇最新技術評論中指出的那樣,在該技術能夠更廣泛地應用之前,仍有幾個問題需要解決,包括變形載荷和缺陷、成型系統穩定性、機械性能以及其他與尺寸相關的對晶粒(晶粒)結構和邊界的影響:

微成形是針對微系統或MEMS零件「至少兩維處於亞毫米範圍」的微加工工藝。[3][4][5]包括諸如微擠壓[4],微衝壓[6],以及微切割[7]等技術。自1990年以來,這些工藝已發展出工業級與實驗級設備,[3]但如Fu和Chan在2013年綜述中指出,載荷與缺陷、成形系統穩定性、力學性能及晶粒結構與界面等尺寸效應問題仍需解決。[4][5][8]

在微成形中,試樣尺寸減小且晶粒尺寸增加時,晶界總表面積與材料體積之比下降,從而削弱晶界強化效應。表面晶粒受到的約束小於內部晶粒;零件幾何尺寸對流動應力的影響,部分源於表面晶粒體積分數的變化。此外,晶粒各向異性在試樣尺寸減小時變得顯著,導致變形不均勻、成形幾何體不規則及載荷波動。為支持考慮尺寸效應的零件、工藝與模具設計,迫切需要建立系統的微成形知識體系。[9]

Remove ads

還可執行多種用於清洗、平坦化或改變化學性質的工藝,例如:

晶圓製造潔淨度

微加工在淨室中進行,空氣中微米級的煙霧、灰塵、細菌與細胞等污染物會破壞器件功能,因此需對溫度、濕度、振動和電干擾執行嚴格控制。

除了被動的環境潔淨度,晶圓在每個關鍵工序前還要主動清洗:RCA-1清洗(氨–過氧化物溶液)去除有機污染與顆粒;RCA-2清洗(鹽酸–過氧化氫混合物)去除金屬雜質;硫酸–過氧化物混合物(即Piranha溶液)去除有機物;氫氟酸去除矽表面原生氧化層。上述均為濕法清洗,干法清洗包括氧氣和氬氣電漿體處理、或在高溫下以氫氣退火去除原生氧化層,通常在外延前進行。柵極前清洗是CMOS製造中最關鍵的步驟,可確保MOS電晶體約2 nm厚的氧化層有序生長。

表面製備只是另一種視角:所有步驟與前述相同,旨在在加工前將晶圓表面保持在受控且已知狀態。晶圓可能因前一道工序(如離子注入過程中離子轟擊機腔壁飛濺的金屬)而被污染,或因存放在晶圓盒中吸附聚合物,不同等待時間下污染情況亦異。

晶圓清洗與表面製備類似於保齡球館的機器:先去除所有不需要的碎屑,再重建所需圖案,讓比賽繼續進行。

Remove ads

相關

參考

參見

Wikiwand - on

Seamless Wikipedia browsing. On steroids.

Remove ads